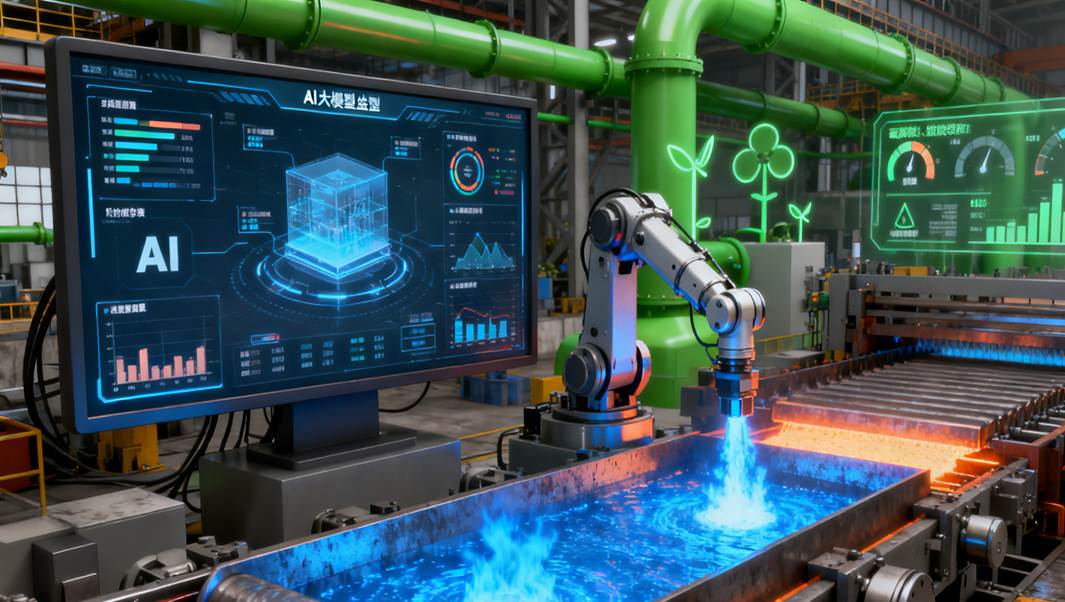

上海綠色制造展關(guān)注到在工業(yè)綠色轉(zhuǎn)型浪潮中,智能制造技術(shù)正重塑傳統(tǒng)鋼鐵產(chǎn)業(yè)的生產(chǎn)模式。AI大模型與自動(dòng)化系統(tǒng)的創(chuàng)新應(yīng)用,使鋼鐵制造在實(shí)現(xiàn)能效突破的同時(shí),構(gòu)建起完整的零碳生產(chǎn)體系。

熱鍍鋅工藝智能化突破

在連續(xù)熱鍍鋅產(chǎn)線中,創(chuàng)新性的智能控溫系統(tǒng)將鋅液溫度波動(dòng)控制在±1℃范圍內(nèi)。通過(guò)機(jī)器學(xué)習(xí)算法分析歷史生產(chǎn)數(shù)據(jù),系統(tǒng)能自動(dòng)優(yōu)化合金化反應(yīng)參數(shù),使鍍層均勻性提升至99.5%。視覺(jué)檢測(cè)系統(tǒng)實(shí)時(shí)監(jiān)測(cè)鍍層質(zhì)量,自動(dòng)調(diào)整鋅鍋溫度和帶鋼速度,將傳統(tǒng)依賴?yán)蠋煾到?jīng)驗(yàn)的工藝轉(zhuǎn)化為精準(zhǔn)的數(shù)字控制。該技術(shù)使鍍鋅產(chǎn)線速度提升至每分鐘180米,同時(shí)將能耗降低15%。

全流程自動(dòng)化系統(tǒng)

車間構(gòu)建了完整的自動(dòng)化生態(tài):5G遠(yuǎn)程操控系統(tǒng)實(shí)現(xiàn)起重機(jī)的精準(zhǔn)定位,定位誤差小于2毫米;鋼卷搬運(yùn)機(jī)器人通過(guò)力控感知技術(shù),實(shí)現(xiàn)抓取力的自適應(yīng)調(diào)節(jié);AGV小車與機(jī)械臂的協(xié)同作業(yè)系統(tǒng),將質(zhì)檢樣本轉(zhuǎn)運(yùn)時(shí)間從原來(lái)的15分鐘縮短至3分鐘。這些技術(shù)創(chuàng)新使生產(chǎn)線人員配置減少40%,同時(shí)提升設(shè)備綜合利用率21%。

數(shù)字孿生與能效優(yōu)化

工廠部署的數(shù)字孿生系統(tǒng)通過(guò)上萬(wàn)臺(tái)傳感器實(shí)時(shí)采集設(shè)備數(shù)據(jù),構(gòu)建虛擬生產(chǎn)環(huán)境。系統(tǒng)基于物理模型和AI算法,可提前預(yù)測(cè)設(shè)備故障,預(yù)警準(zhǔn)確率達(dá)到98%。能效管理平臺(tái)通過(guò)分析實(shí)時(shí)能耗數(shù)據(jù),自動(dòng)優(yōu)化設(shè)備運(yùn)行策略,使單位產(chǎn)品能耗降低10%,年減少碳排放達(dá)5%。

綠色制造技術(shù)創(chuàng)新

在環(huán)保領(lǐng)域,工廠創(chuàng)新應(yīng)用余熱回收技術(shù),將鍍鋅工序產(chǎn)生的高溫廢氣通過(guò)換熱裝置轉(zhuǎn)化為生產(chǎn)用熱,熱能回收效率達(dá)85%。廢水處理系統(tǒng)采用膜分離技術(shù),實(shí)現(xiàn)工業(yè)用水循環(huán)利用率95%。這些技術(shù)使該工廠成為全球首個(gè)通過(guò)“零碳鋼鐵”認(rèn)證的汽車板生產(chǎn)基地。

智能質(zhì)量控制系統(tǒng)

AI視覺(jué)質(zhì)檢系統(tǒng)通過(guò)深度學(xué)習(xí)算法,可實(shí)時(shí)識(shí)別鋼板表面微米級(jí)缺陷。系統(tǒng)采用多光譜成像技術(shù),檢測(cè)精度達(dá)到0.1mm2,較傳統(tǒng)人工檢測(cè)提升50倍。質(zhì)量數(shù)據(jù)實(shí)時(shí)反饋至生產(chǎn)控制系統(tǒng),形成閉環(huán)優(yōu)化,使產(chǎn)品不良率降至0.01%以下。

這些技術(shù)創(chuàng)新不僅推動(dòng)了鋼鐵產(chǎn)業(yè)的綠色轉(zhuǎn)型,更構(gòu)建了傳統(tǒng)制造業(yè)智能化升級(jí)的完整路徑。上海綠色制造展了解到隨著相關(guān)技術(shù)的持續(xù)優(yōu)化,這一模式有望在重工業(yè)領(lǐng)域廣泛推廣,為制造業(yè)碳中和目標(biāo)提供關(guān)鍵技術(shù)支撐。

來(lái)源:今日頭條

如果有侵權(quán)行為,請(qǐng)聯(lián)系刪除。

主辦2.png)

主辦3.png)

主辦1.png)

主辦5.png)

主辦8.png)